Mission

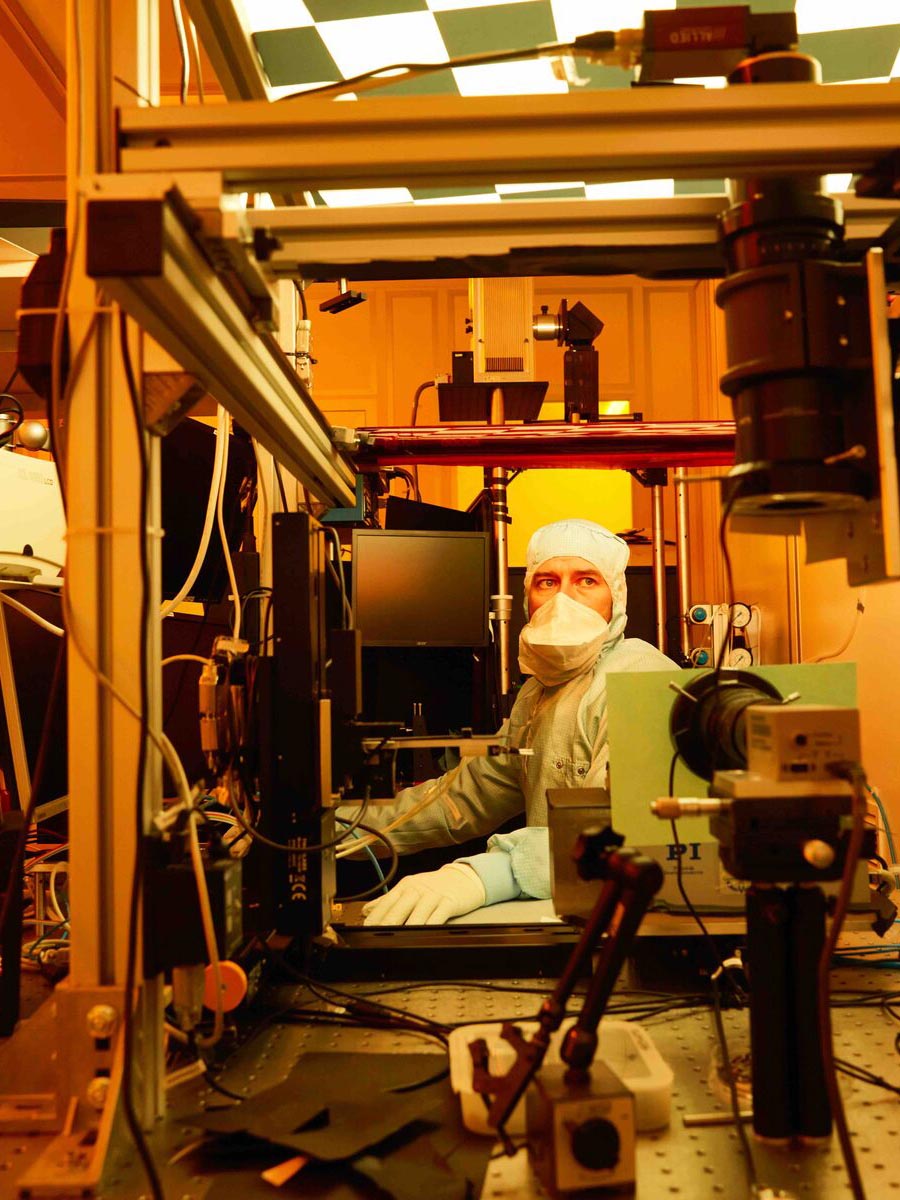

FabuLens – eine Tochtergesellschaft der Bundesagentur für Sprunginnovationen SPRIN-D – entwickelt in Kooperation mit der mcd – modern camera designs GmbH die neuartige, auf UV-Replikation basierende Fertigungstechnologie LENSCURE™, die es erlaubt, hochpräzise optische Kunststoffkomponenten in großer Zahl kosten- und energieoptimiert herzustellen.

Ziel ist es, die Hochvolumenproduktion in der Optik zu revolutionieren und in Deutschland und Europa zu etablieren.

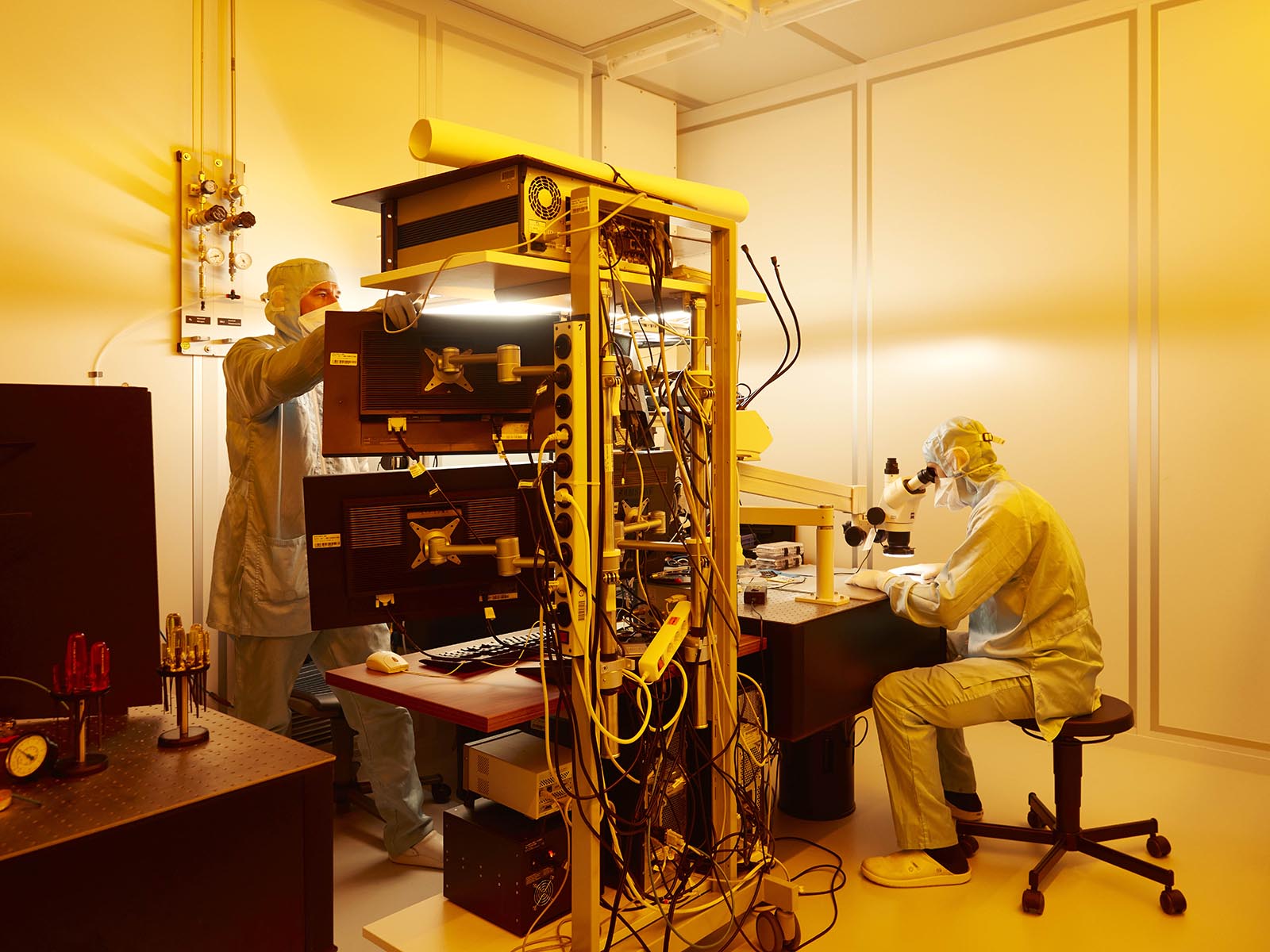

Beim derzeit standardmäßig für solche Optiken eingesetzten Spritzgussverfahren werden Polymere bei hohen Temperaturen aufgeschmolzen, unter hohem Druck in die Form gespritzt und dann abgekühlt. Hierfür benötigt man eine Vielzahl von Anlagen unter Reinraumbedingungen und sehr viel Energie. Indem wir das Verfahren auf Raumtemperatur umstellen, stärker parallelisieren und weniger Maschinen bedürfen, senken wir den Energieverbrauch auf bis zu fünf Prozent des ursprünglichen Wertes.

Unser neues Verfahren revolutioniert den Fertigungsprozess für miniaturisierte, hochpräzise Abbildungsoptiken. Es verbindet die Vorteile des optischen Präzisionsspritzgusses mit den Skalierungsmöglichkeiten der aus der Halbleiterfertigung bekannten Wafer-Level-Optik.

Die Idee

Wir haben einen Weg gefunden, die Vorteile des Spritzgussverfahrens mit denen der Wafer-Level-Optik zu verschmelzen – ohne Kompromisse bei der optischen Leistung.

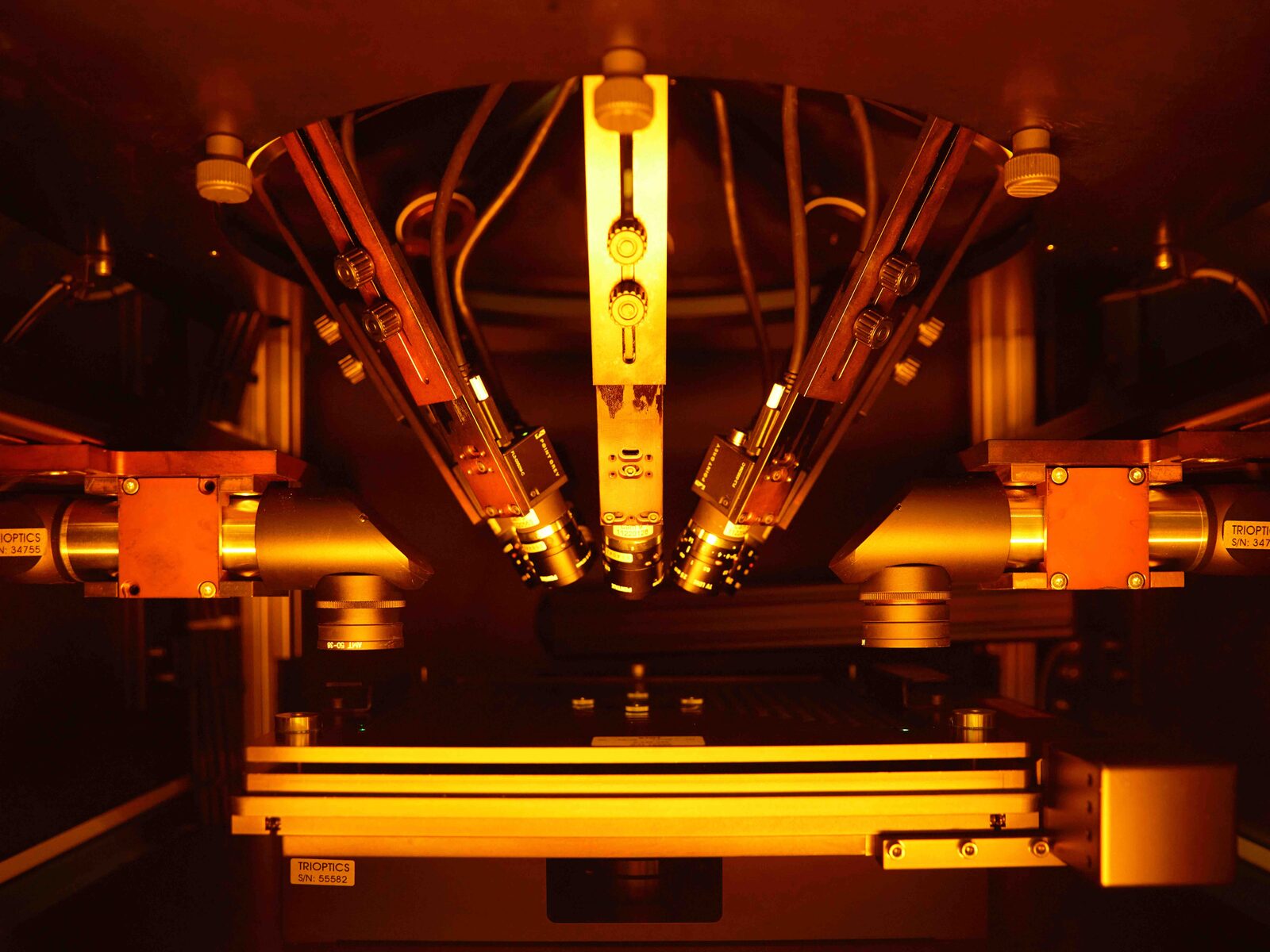

Wir setzen dabei auf eine UV-Replikationstechnologie, die es in einem einzigen Arbeitsschritt erlaubt, gleichzeitig bis zu tausend asphärische, monolithische Linsen aus Polymer in Abbildungsqualität herzustellen. Diese können dadurch sehr preiswert realisiert werden und in Hochvolumenprodukten Anwendung finden.

Geringe Initialkosten bei der Werkzeugherstellung ermöglichen andererseits die kostengünstige Produktion bereits geringer Stückzahlen. Damit wird unsere Technologie zum Wegbereiter. Anfangs nur in kleinen Stückzahlen gefragter innovativer Produkte, z. B. in medizinischen Anwendungsbereichen, gleichermaßen wird die spätere kostenoptimierte Fertigung in großen Stückzahlen ermöglicht.

WAFER-LEVEL-OPTIK

- Hochtemperatur-Polymere

- hohe Parallelisierung (bei Fertigung und Integration)

OPTISCHER PRÄZISIONS-SPRITZGUSS

- beliebige Linsenformen

- viele Linsen pro Objektiv möglich

- sehr hohe Auflösung

Chancen

HOCHAUFLÖSENDE BILDGEBUNG

Meniskusförmige Linsen

- keine Glassubstrate im optischen Pfad – optimal für Design des Objektivs

Minimale Oberflächenabweichungen bei großen Pfeilhöhen der Linsen und damit deren Durchmessern

- Schwindungskompensation

Asphärische Linsen

- können beinahe jede Form annehmen – optimal zur Korrektur von Bildfehlern

Materialien mit unterschiedlichen Abbe-Zahlen zur Achromatisierung

- Kron- und Flintmaterialien

Fertigung bei Raumtemperatur

- einfache Ausrüstung + kostengünstige Werkzeuge

- geringe Initialkosten

- kosteneffizient auch bei geringen Mengen

- geringer Energieverbrauch

Parallelisierter Batch-Prozess

- kosteneffiziente Produktion sehr großer Stückzahlen

- leicht skalierbare Produktionsmengen

Hochtemperaturstabile Polymere

- anwendbar in Applikationen, welche Polymeroptiken durch kritisches Temperaturverhalten sonst verwehrt sind

- vereinfachte Integration von Kameramodulen durch Nutzbarkeit Reflow-Lötverfahren

Kostenvorteil bei kleinen und großen Stückzahlen.

Drastische Reduzierung des Energieverbrauchs und der CO2-Emissionen im Herstellungsprozess.